鋼板樁在震后道路加固工程中的應用(四)

鋼板樁在震后道路加固工程中的應用

(中冶集團成都勒察研究總院彭波鄧宇米小友)

摘要:拉森鋼板樁因其具有承載力強、自身結構輕其構成的連續墻體具有較高的強度與剛性,施工簡使,作業高放、環保且可再生利用等特點常被廣泛應用于裝卻碼頭、推土墻,平流堤、船竭、水閘、漁港、止水墻、路橋的護岸結構等永久性工程和基統支護、臨時護岸、橋墩止水圍、臨時筑島等臨時性工程。本文結合工程實例,敘述了拉森鋼板樁支護體系在受“5.12汶川大地震”破壞后的都江堰拉法基水泥有限公司廠區主工藝生產線道路加固工程中的永久性支護實踐應用,從設計、施工工藝、工藝流程、施工方法以及沉樁質量控制和保證措施分別進行了闡述,說明了森鋼板柱在震害加因工程中的優越性。

關鍵詞:拉森鋼板樁 震害 加固 應用

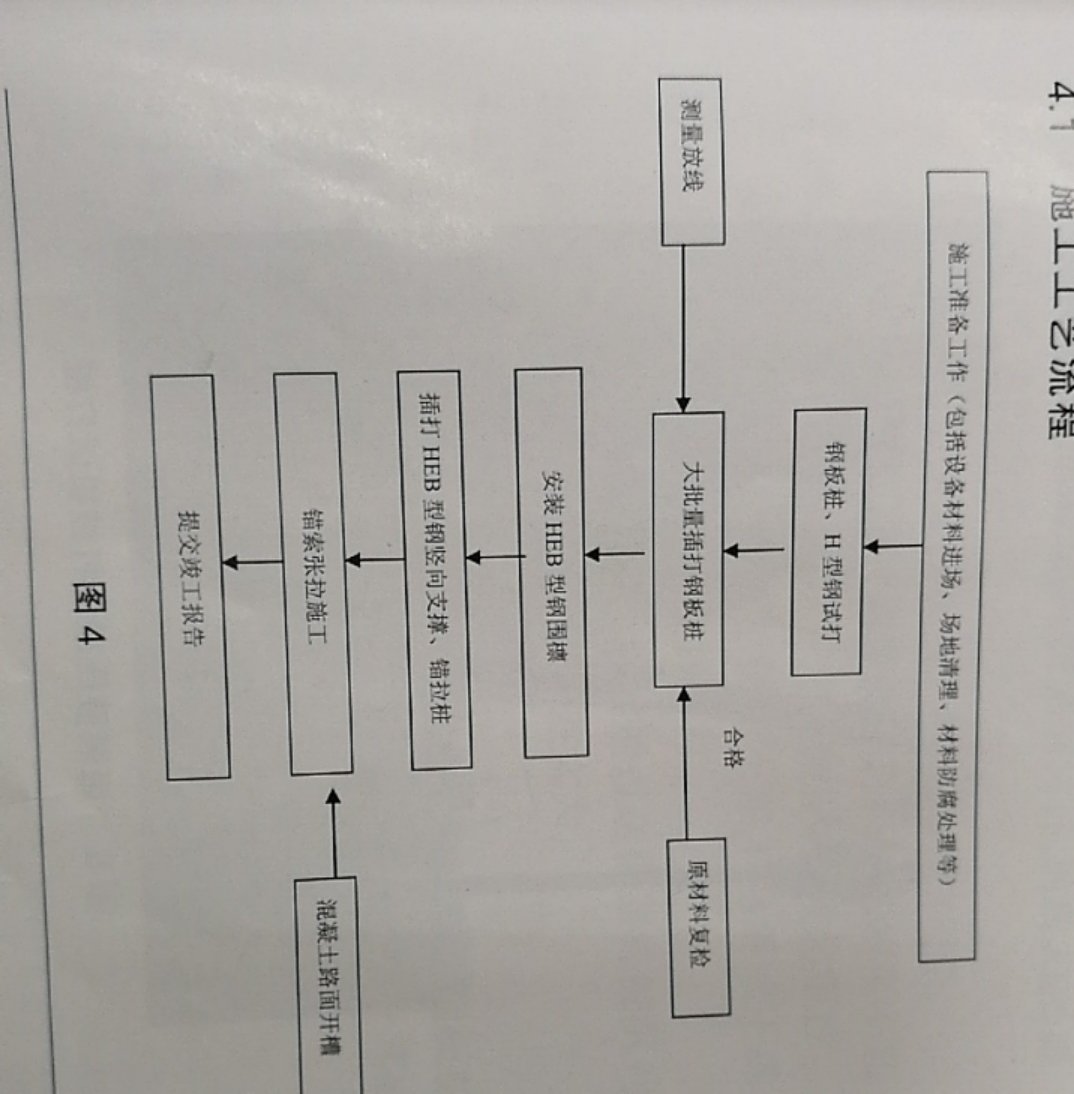

4.1 施工工藝流程

4.2施工方法

4.2.1 H型鋼的防腐處理

4.2.1.1表面處理

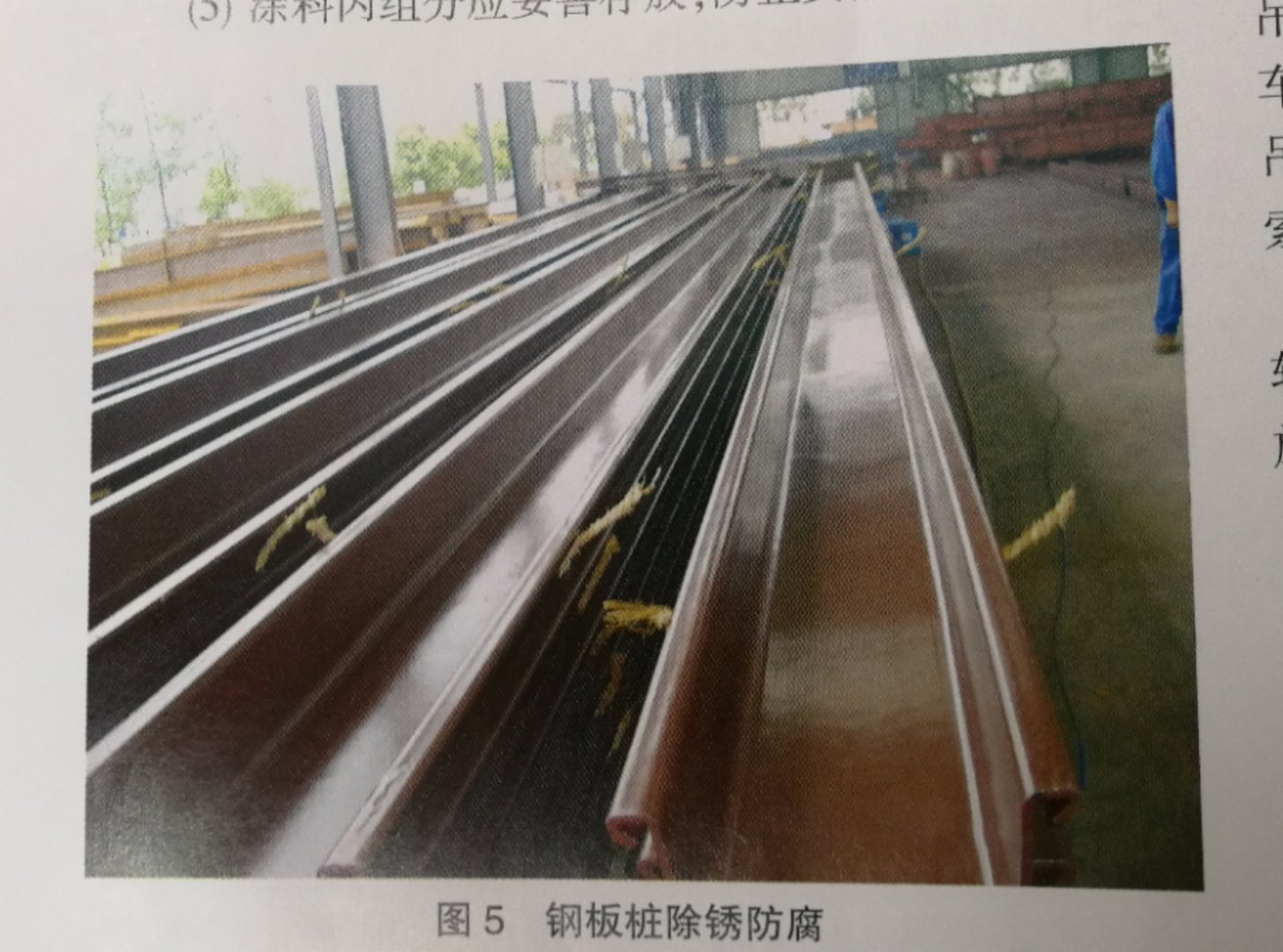

涂裝表面在除裝前必進切底清理,要求達到無銹,無氧化皮、無油污,無水和灰塵,除銹標準應滿足GB8923-88涂裝前鋼材表面銹蝕等級和除銹等級中Sa2.5級的要求。

4.2.1.2 涂裝工藝

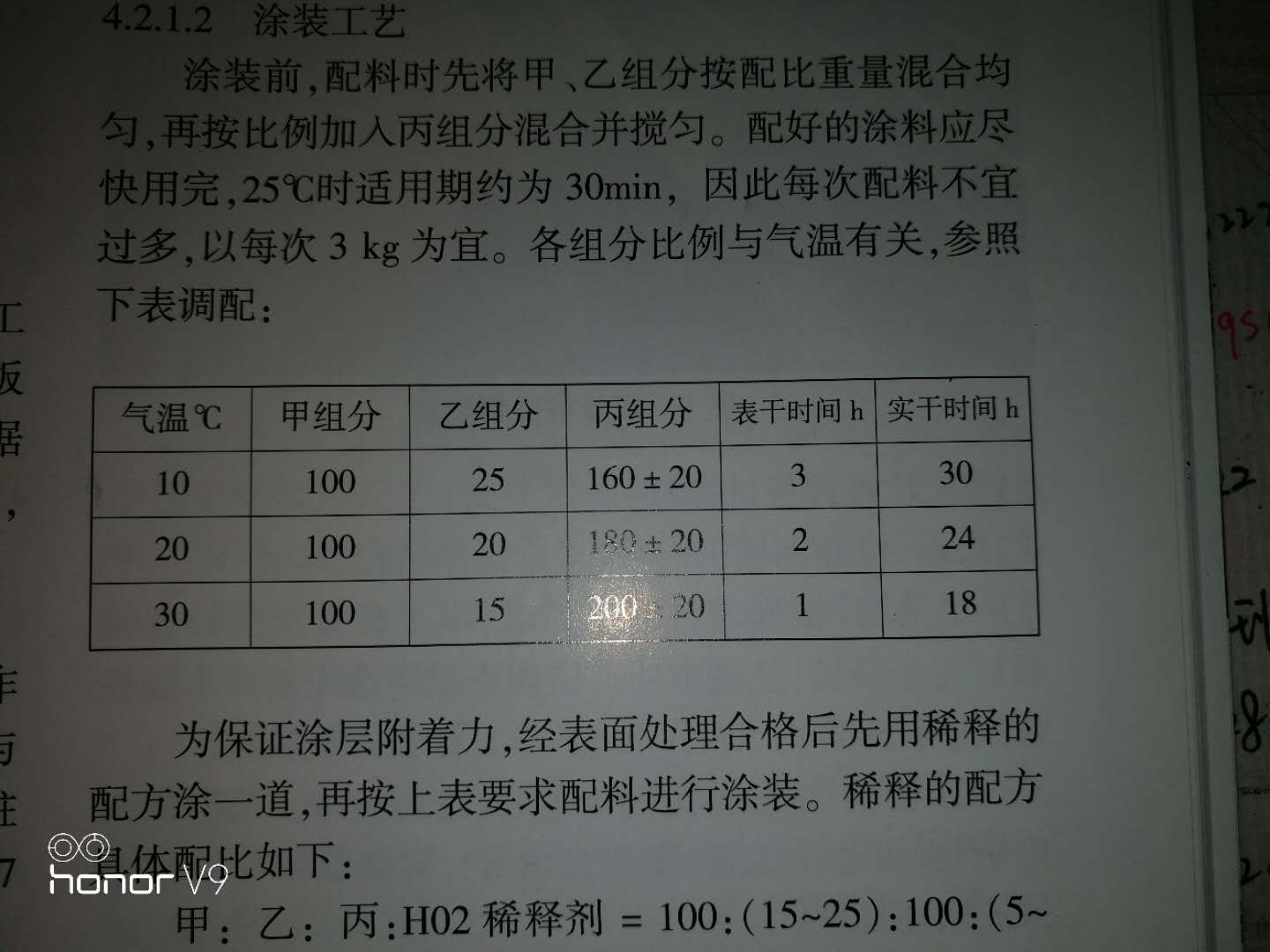

涂裝前,配料時先將甲、乙組分按配比重量混合均勻,再按比例加入丙組分混合并攪勻。配好的涂料應盡快用完,25℃時適用期約為30min,因此每次配料不宜過多,以每次3kg為宜。各組分比例與氣溫有關,參照下表調配:

為保證涂層附著力,經表面處理合格后先用稀釋的配方涂一道,再按上表要求配料進行涂裝。稀釋的配方具體配比如下:甲:乙:丙:H02稀釋劑=100:(15-25):100:(5 -10)。

應嚴格控制涂膜厚度,做到90%的被測點達到規定的厚度,未達到膜厚的被測點,其膜厚應達到規定值的90%。允許對涂層破壞處或缺陷處進行修補,將待修補處及其周圍20mm范圍內的涂層用砂紙或鋼絲刷打毛,刮涂本涂料與周圍涂層相平即可。

由于環境條件的差異,會影響到漆膜表面的質量,必要時,在甲、乙組份混合時加入甲組份量1%的Z01助劑。

4.2.1.3注意事項

(1)涂膜干透前,應避免受到雨水或其它液體的沾染,更不得有人員踐踏。

(2)型鋼表面在夏季受烈日直接照射及雨、雪、霧等天氣時不得施工。

(3)涂料配料間及施工現場嚴禁明火作業,禁止吸煙,也應避免因摩擦或電器等引發的火花。如發生起火,應使用泡沫、二氧化碳或干粉滅火器撲滅火焰。

(4)施工現場,尤其是在狹小空間作業時,應確保通風良好,操作人員應配戴必要的防護用具,如感不適,應立即將其調離現場至有新鮮空氣的地方。

(5)涂料丙組分應妥善存放,防止受潮。

4.2.2 拉森鋼板樁插打

4.2.2.1拉森鋼板樁的采購、檢驗、吊裝及堆放

1) 采購:根據建設單位要求,本工程采用的拉森鋼樁的插打。根據特點鋼板樁施工要正確選擇打樁方法配板樁為全新樁,經過市場走訪調查最終選定新日本制鐵株式會社生產的SP-IV和SP-Ⅳw型拉森鋼板樁。

2)檢驗:鋼板樁運到工地后,進行整理。清除鎖口內雜物(如電焊瘤渣、廢填充物等),對缺陷部位加以整修或退還處理。

①鎖口檢查的方法:用一塊長約2米的同類型、同規格的鋼板樁作標準,將所有同型號的鋼板樁做鎖扣通過檢查。檢查采用卷揚機拉動標準鋼板樁平車,從樁頭至樁尾作鎖口通過檢查。對于檢查出的鎖口扭曲及“死彎”進行校正。

②為確保每片鋼板樁的兩側鎖口平行。同時,盡可能使鋼板樁的寬度都在同一寬度規格內。需要進行寬度檢查,方法是:對于每片鋼板樁分為上中下三部分用鋼尺測量其寬度,使每片樁的寬度在同一尺寸內,每片相鄰數差值以小于lmm為宜。對于肉眼看到的局部變形可進行加密測量。對于超出偏差的鋼板樁進行更換。

③鋼板樁的其它檢查,對于樁身殘缺、殘跡、不整、銹皮、卷曲等都要做全面檢查,并采取相應措施,以確保正常使。

④鎖口潤滑及防滲措施,對于檢查合格的鋼板樁,為保證鋼板樁在施工過程中能順利插打,并增加鋼板樁在使用時防滲性能。每片鋼板樁鎖口宜均勻涂抹混合油,其體積配合比建議值為黃油:干膨潤土:干鋸沫=5:5:3。

⑤對于新采購的拉森鋼板樁宜根據《熱軋U型鋼板樁》GB/T20933-2007進行抽樣復試。

3)吊運:裝卸鋼板樁宜采用兩點吊。吊運時,每次起吊的鋼板樁根數不宜過多,根據樁長及規格型號綜合吊車理論吊重,4-8根為宜,并應注意保護鎖口免受損傷。吊運方式有成捆起吊和單根起吊。成捆起吊通常采用鋼索捆扎,而單根吊運常用專用的吊具。

4)鋼板樁堆放的地點,要選擇在不會因壓重而發生較大沉陷變形的平坦而堅固的場地上,并便于運往打樁施工現場。堆放時應注意:

①堆放的順序、位置、方向和平面布置等應以后的施工方便;

②鋼板樁要按型號、規格、長度分別堆放,并在堆放設置標牌說明;

③鋼板樁應分層堆放,每層堆放數量一般不超過5根,各層間要墊枕木,墊木間距一般為3-4米,且上、下層墊木應在同一垂直線上,堆放的總高度不宜超過2米。

4.2.2.2 拉森鋼板樁插打

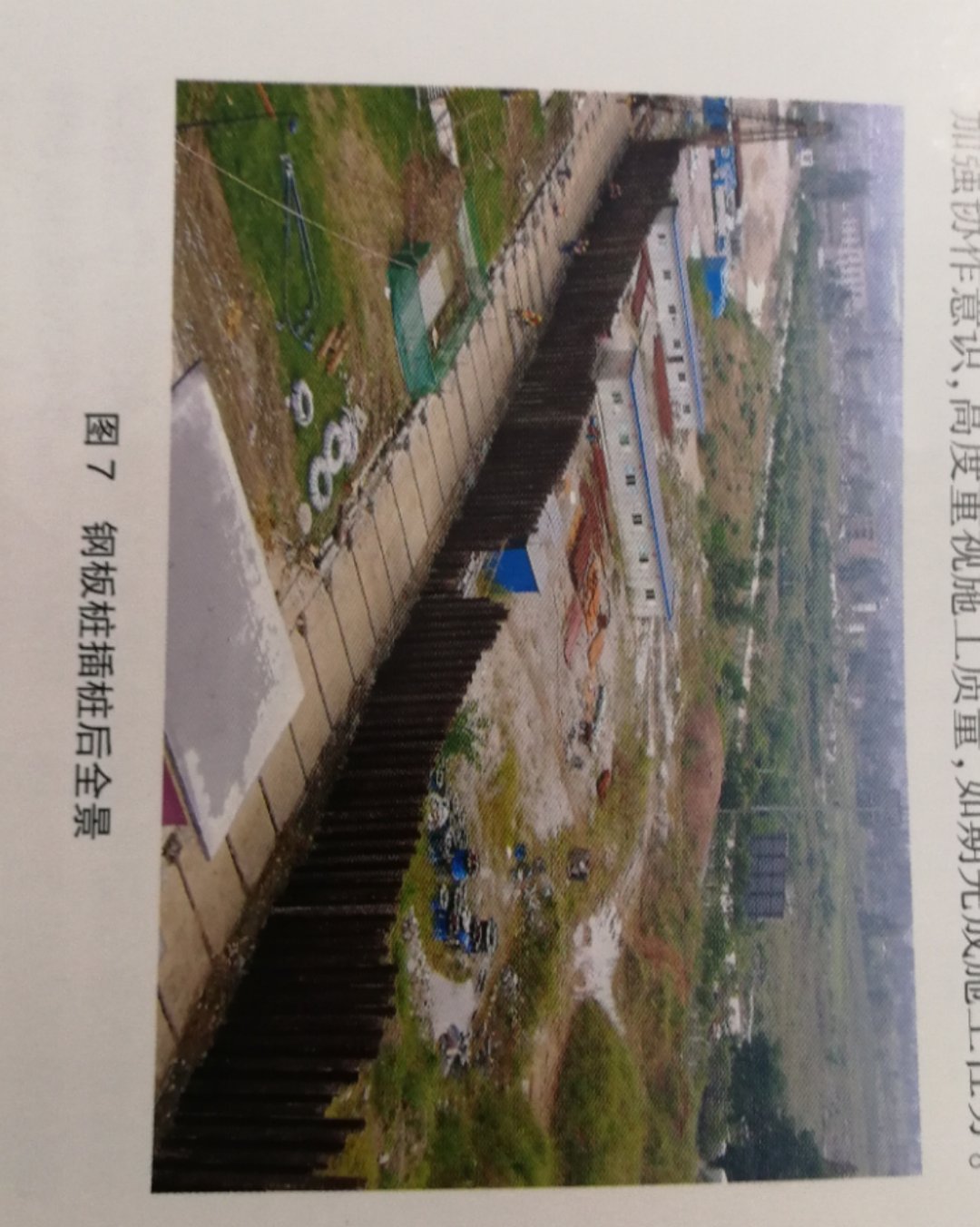

理解設計意圖及完成技術交底后,開始進行拉森板樁的插打。根據特點鋼板樁施工要正確選擇打樁方法、配備合理打樁機械和合理流水段劃分,以便使插打后的板樁墻有足夠的剛度和良好的止水效果。

1)測量定位:插打前先由測量人員定出鋼板樁的軸線,根據測量的軸線每隔一定距離(本工程距離3.0m)設置導向木樁,然后掛繩線作為導線,打樁時利用導線控制鋼板樁的軸線。

2)插打順序:根據工程特點,本工程采用從中間開始,向兩邊推進的順序進行插打,該順序樁機行走路線短,施工簡便,打設速度快。有效保證了板樁墻的連續性。

3)打樁機械及工業的確定

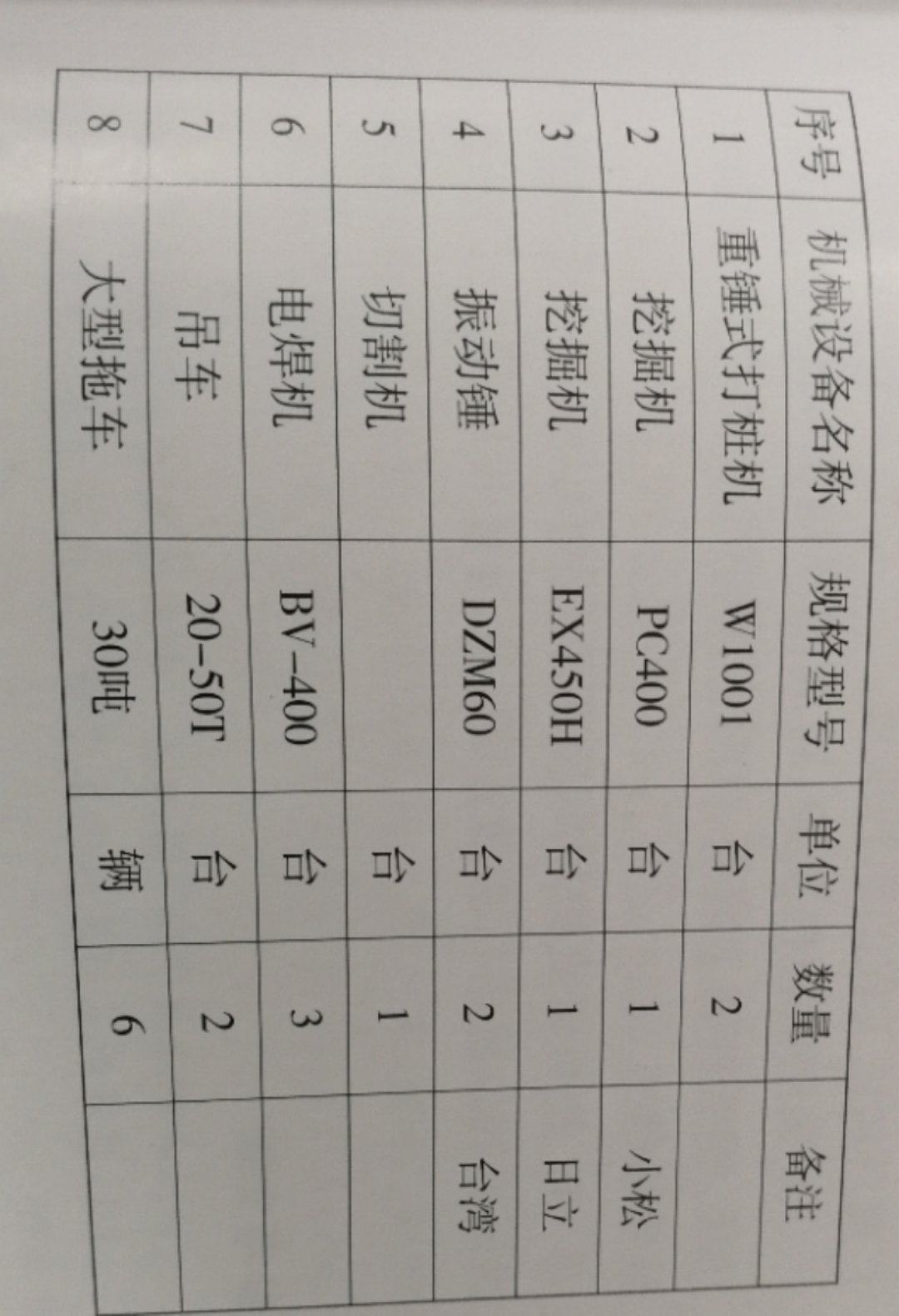

根據設計及地質勘察資料,先選用的是打拔樁機,即由兩臺液壓挖掘機(小松PC400和日立EX450H)加液壓高頻振動錘(DZM60)改裝而成,激振力420kN。前期試柱比較成功地能將一根整樁插打到位。到后期大規模插打時發現因本工程地質條件復雜,回填上層中夾雜有大量回填漂石,在樁搭扣的情況下,大部分樁根本不能一次性沉樁到位。我公司積極組織相關力量,先從引孔角度從地層入手進行試驗,先后采用了單管深層攪拌樁機、螺旋鉆機、沖擊鉆機進行引孔但最終以效率低下告終。然后從打樁力上人手,采用了90KW振動錘進行輔打樁,也未成功。最后,將整根樁分成兩道工序施工即先采用振動機械進行插樁至硬質土層后,采用重錘式柴油打樁機進行夯打到設計標高。主要機械設備數量見下表:

1) 插樁及后期夯打

①液壓打樁機吊起鋼板樁,人工扶正就位在吊打前鎖口均勻涂抹混合油。

②插樁施工中保證鋼板樁的鎖口兩兩相搭結。

③在插打過程中隨時測量監控每根樁的斜度不超過2%,當偏斜過大不能用拉齊方法調正時,拔起重打。

④當液壓打樁機插樁至硬質土層不能繼續下插時,換用重錘式柴油打樁機進行夯打。

⑤單樁逐根連續施打,同時通過送樁器將樁沉到設計高程。注意樁頂高程不宜相差太大。

4.2.3 H型鋼插打

鋼板樁施工結束后,安裝H型鋼圍檁后進行鋼板樁前側H型鋼支撐樁和背側的H型鋼錯拉樁插打,其插打方法同鋼板樁。

4.2.4 樁間預應力錨索施工

4.2.4.1 施工準備

1)鉆孔

根據設計圖紙,按設計要求,將描孔位置準確測放據設計及在400*400HEB型鋼面上,孔位誤差不得超過土3mm。

2) 開槽

根據錨拉樁的位置,在兩者連線之間,以樁頂面為準,開鑿深0.4m,寬0.2m的溝槽。

3) 錨索制作

①錨索制作前應對400*400HEB型鋼拉樁與錨樁的實際間距進行測量,并按實際長度截取索體長度;鋼鉸線宜使用機械切割,不得用電弧切割,制作好的錨索應按對應樁號進行編號;編束前,要確保每根鋼紋線順直,不扭不叉,排列均勻,對有死彎,機械損傷處應剔出。無粘結絞線外套PE管不得有破損。

②錨索制作應進行防腐處理,鋼鉸線全長涂刷防銹劑,采用全長套管防護;

4.2.4.2張拉、鎖定

1) 只有當錨固頭固定后才能進行錨索張拉,通過給錨索施加預應力,使錨索主動受力,達到設計加固效果。采用小型千斤頂進行單根對稱和分級循環張拉,可減少錨索的受力不均勻。張拉作業前必須對張拉機具設備進行標定,張拉機具應與錨具配套。

2) 張拉時,加載速率不宜太快,宜控制在設計預應行力值的0.1/min左右,達到每一級張拉應力的預定值后,應使張拉設備穩定一定時間,在張拉系統出力值不變時,確信油壓表無壓力向下漂移后再進行鎖定。卸荷速率宜控制在設計預應力值的0.2/min左右。

3) 錨索超張拉力為錨索設計拉力值的1.05倍,錨索張拉應分次分級進行,按對稱張拉原則進行,必須待每根絞線張拉完一級后方可進行下一級的張拉。依次按此進行,直至張拉噸位。每次分級張拉時,除第一級需穩定10-15分鐘外,其余每一級需要穩定2-5分鐘,并分別記錄每一級鋼絞線的伸長量。張拉時鋼絞線受力要均勻。并做好分級絞線的標記。錨具回縮等原因造成的預應力損失采用超張拉的方法加以克服,超張拉值一般為設計預應力的5%-10%,其程序如下。張拉完成48小時內,若發現預應力損失大于設計預應力的10%時,應進行補償張拉。

4) 在張拉時,應采用張拉系統出力與錨索體伸長值來綜合控制錨索應力,當實際伸長值與理論值差別較大時,應暫停張拉,待查明原因并采用相應措施后方可張拉;

5) 張拉到位后,即鎖定。機械切除多余鋼絞線,嚴禁電割、氧割,并應留≥10cm以防滑脫,最后用C15砼封錨。

- 上一條國內鋼板樁行業發展關注熱點2019-10-08 12:04:44

- 下一條鋼板樁在震后道路加固工程中的應用(五)2019-10-08 12:04:44